Společnosti Siemens se podařilo dosáhnout dalšího významného mezníku v oblasti 3D tisku. Týmu jejich odborníků se podařilo v plné záteži otestovat lopatky spalovacích turbín, které byly kompletně vyrobeny aktivní technologií. Testy probíhaly po dobu několika měsíců ve zkušebním středisku společnosti Siemens v birtském Lincolnu.

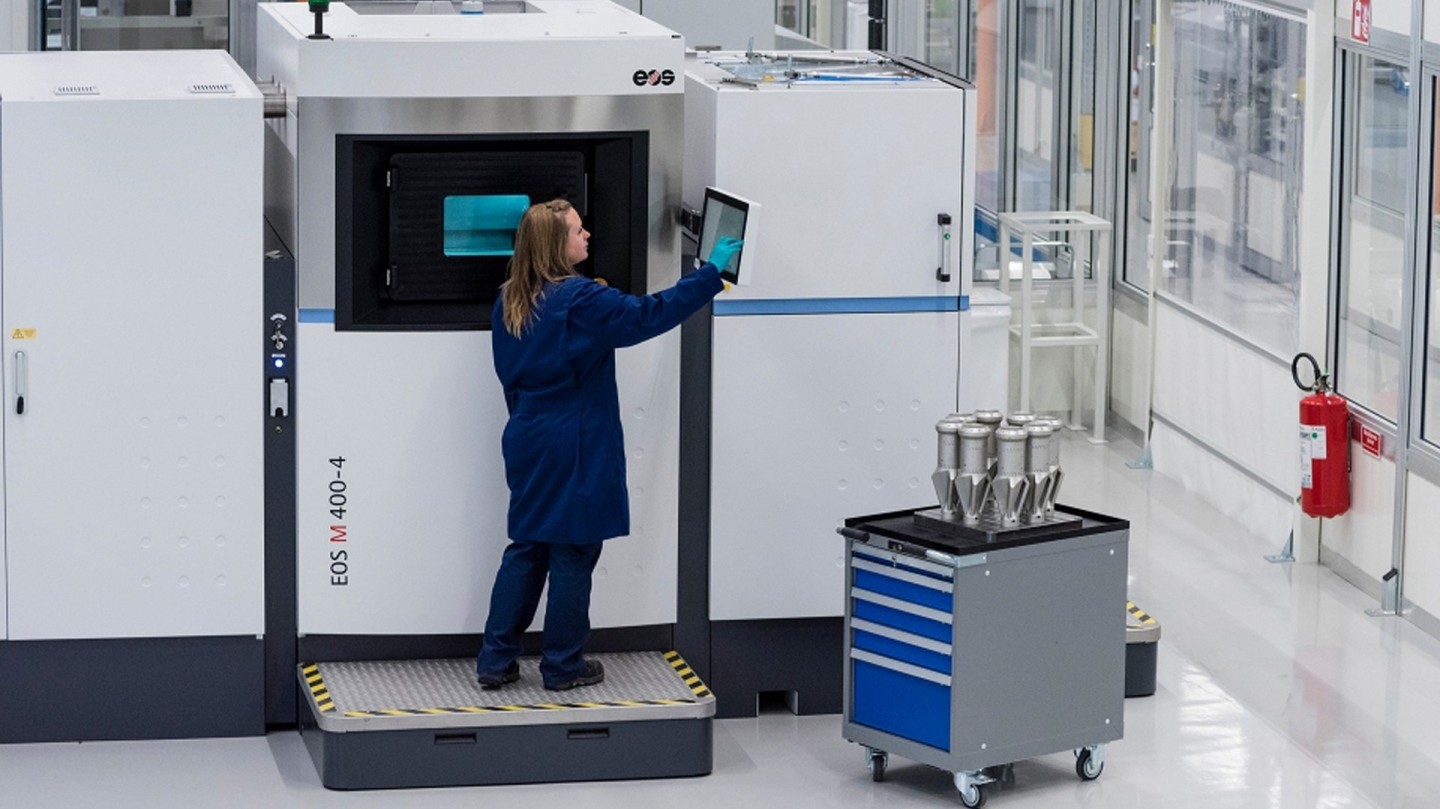

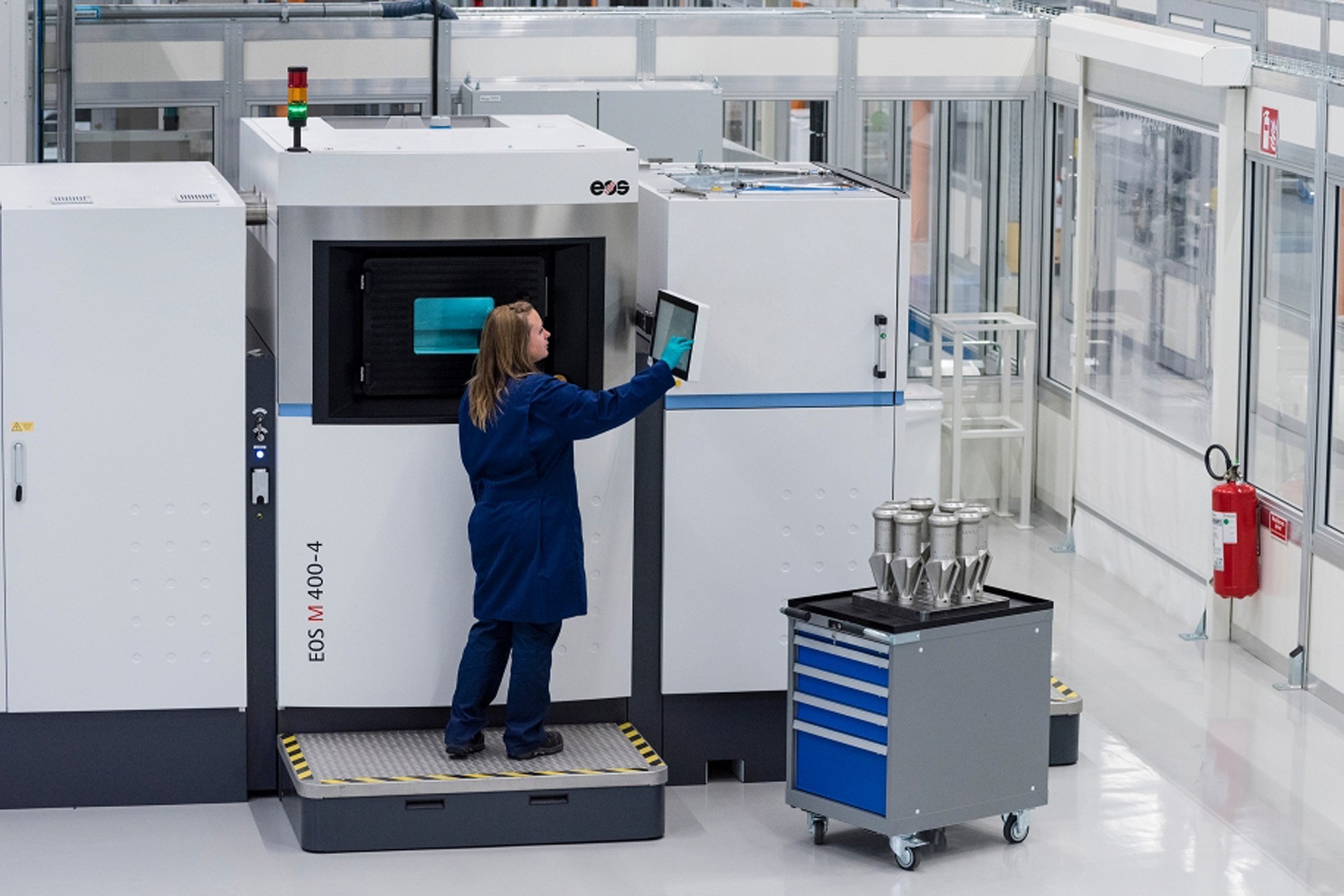

Součástky se testovaly při 13 000 ot/min a teplotách přesahujících 1 250 ⁰C. Siemens otestoval rovněž kompletně přepracovanou geometrii vnitřního chlazení turbín, rovněž vyrobenou aditivní technologií. Tým vývojářů použil k výrobě lopatek 3D tiskárny společnosti Materials Solutions, kterou v nedávné době získal do svého vlastnictví.

Průkopnický úspěch

Během pouhých 18 měsíců se mezinárodnímu týmu specialistů podařilo naplánovat celý výrobní proces – od návrhu jednotlivých komponentů až po vývoj potřebných materiálů, vše podle nových metod kontroly kvality a simulace životního cyklu jednotlivých komponentů.

„Je to průkopnický úspěch v použití aditivní výroby při produkci elektrické energie, což je jedna z nejnáročnějších oblastí, kde lze tuto technologii uplatnit,“ řekl Willi Meixner, generální ředitel divize Power and Gas společnosti Siemens. „Aditivní výroba je hlavním pilířem naší digitalizační strategie. Testy by však nebyly úspěšné bez mimořádného úsilí mezinárodního týmu složeného z inženýrů společnosti Siemens z vývojových center ve Finspångu, Lincolnu a Berlíně a také z odborníků z nové divize Materials Solutions,“ zdůraznil Willi Meixner.

Stoprocentní i v mimořádně obtížných podmínkách

Lopatky byly nainstalovány na průmyslovou spalovací turbínu typu SGT-400 o výkonu 13 MW. Byly vyrobeny z práškové polykrystalické superslitiny na bázi niklu s velkou mírou odolnosti vůči vysokým teplotám a tlakům a také proti značným odstředivým silám. Lopatky totiž musejí stoprocentně fungovat i v extrémních podmínkách: při plném výkonu turbíny se lopatky otáčejí rychlostí 1 600 km/h, tedy dvakrát rychleji, než může letět letadlo Boeing 737, a působí na ně zátěž až 11 t, což je přibližně váha plně naloženého londýnského dvoupatrového autobusu. Lopatky musejí rovněž odolávat vysokým teplotám, protože když běží turbína naplno, plyn v ní se ohřívá až na 1 250 °C.

Místo dvou let jen dva měsíce

Až dosud se lopatky pro spalovací turbíny buď odlévaly, nebo kovaly. Odlévání však komplikuje fakt, že je k němu třeba zkonstruovat formu, což je složitý, časově náročný a nákladný postup. Při aditivní výrobě se laserovým paprskem ozařují a žhaví tenké vrstvy kovového prášku, který se tak spéká do požadovaného tvaru. Díky tomuto postupu se podařilo zkrátit dobu od návrhu nové lopatky až po její výrobu ze dvou let na dva měsíce. Siemens na počátku loňského roku ve švédském Finspångu dokonce otevřel nový závod, který se na aditivní výrobu přímo specializuje. V něm také byla již v červenci 2016 zahájena komerční aditivní výroba součástek pro spalovací turbíny. „Technologie 3D tisku změní způsob výroby. Díky ní nyní můžeme vyvíjet prototypy až o 90 % rychleji,“ uvedl dále Willi Meixner. Nové spalovací turbíny jsou navíc účinnější a cenově dostupnější. „Vyšší míra flexibility výroby, kterou skýtá aditivní výroba, nám tak umožňuje řídit další vývoj i dodávky jednotlivých náhradních dílů přesně podle požadavků zákazníků,“ podotkl Willi Meixner.

Léta zkušeností

Společnost Siemens disponuje rozsáhlými znalostmi v oblastech, jako jsou materiálové vědy, automatizace či simulace a kontrola výrobních procesů, což jí zajišťuje velmi dobré předpoklady pro to, aby dlouhodobě udávala tempo v objevování nových možností průmyslového uplatnění 3D tisku. Současně s tím má Siemens i více než stoleté zkušenosti v oblasti energetiky, díky čemuž dnes dokáže nabízet taková řešení, která jsou zcela v souladu s nároky současného energetického průmyslu a zároveň i šitá na míru specifickým požadavkům svých zákazníků.

Tisknou se nejen lopatky

Technologie 3D tisku se ale dobře hodí také k opravě poškozených komponent. Český Siemens ji například použil k opravě spalovací turbíny v brněnské teplárně Červený mlýn. V loňském roce zde vyrobili metodou selektivního tavení laserem tři hlavice hořáků, které při generální opravě turbíny nahradily poškozené původní hlavice. Díky této technologii bylo možné provést výměnu komponent za několik dnů, zatímco kdyby se měly obrábět klasickým způsobem z kovového polotovaru, celý proces by trval téměř rok. Takto tvarově složité díly totiž nelze klasicky vyrobit najednou, ale musejí se obrábět po částech. Naproti tomu technologie 3D tisku z hlediska tvarů v podstatě žádná omezení nemá. V tom spočívá jedna z jejích hlavních předností.