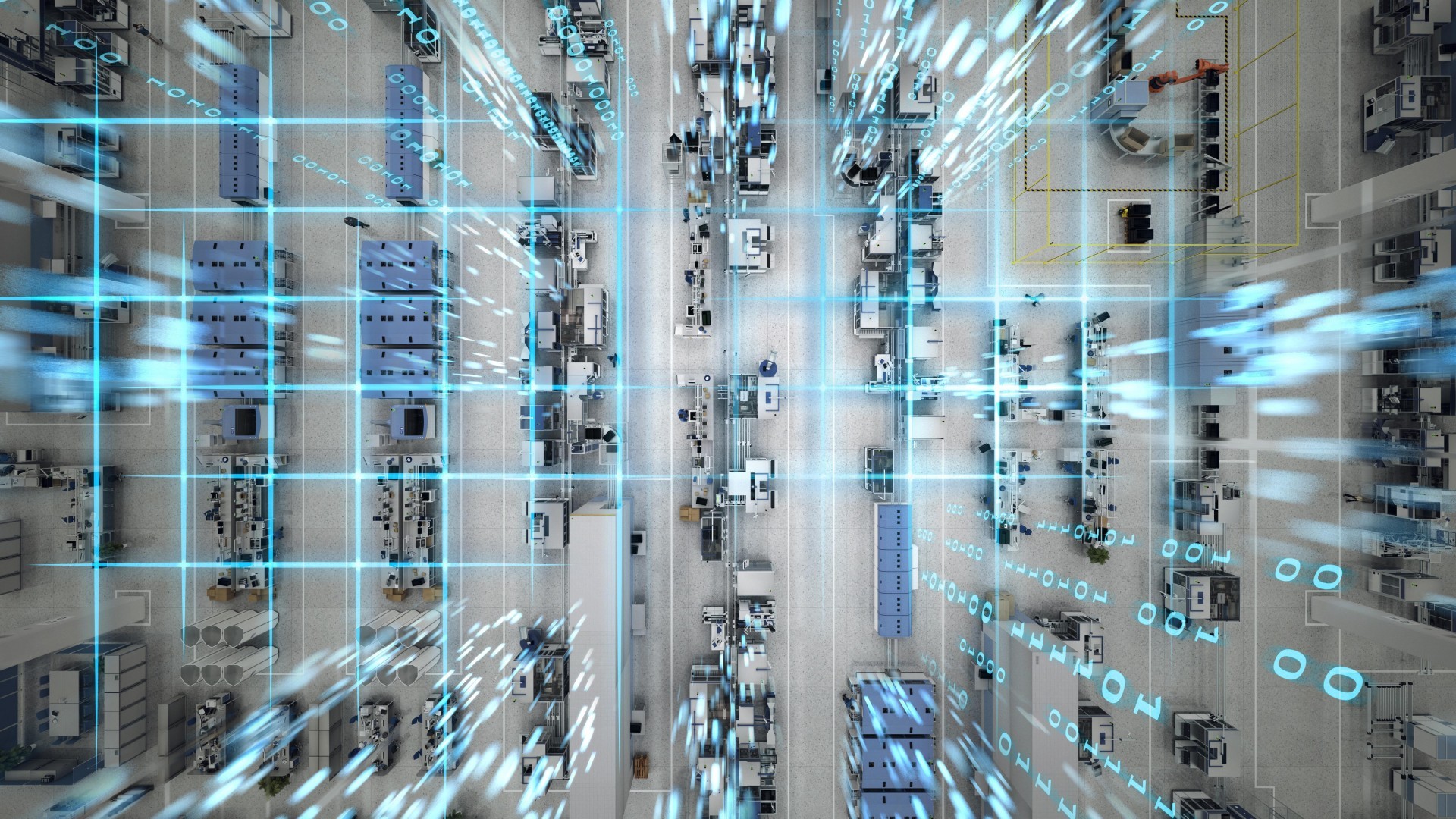

Výrobní centra budoucnosti nebudou produkovat jen výrobky, ale také nevyčerpatelný proud informací, ze kterého budou současně i těžit. Jejich základem bude samoorganizující se internet věcí, založený na umělé inteligenci, který bude holistický a pružný, a díky němu budou pracovníci – lidé i jejich robotičtí asistenti – schopni optimalizovat toky materiálů a energie v rámci aditivních i subtraktivních výrobních systémů.

Díky pokrokům ve vytváření algoritmů a v simulačních technologiích má již dnes většina produktů ve virtuálním světě svá digitální dvojčata čili digitální kopie. Spolu s tím, jak postupuje vývoj v tomto směru, rozšiřuje se i využití a způsob práce ve virtuální realitě. Už dávno se nejedná jen o vytváření a zlepšování geometrických vlastností objektů, ale také o jejich funkční charakteristiky, jako jsou koeficienty teplotní roztažnosti a smršťování, odolnost vůči teplotě, nemluvě o optimalizaci zabezpečení apod. A na dohled je již stav, kdy se vývoj, testování a optimalizace celých výrobních procesů plně přesune do virtuálního světa.

Znalostní smyčka

Na tomto příběhu je ale nejlepší to, že to tím ani zdaleka nekončí. Jakmile se objekt, kterým může být cokoliv – od lopatky spalovací turbíny až po celé výrobní zařízení – optimalizuje ve virtuálním světě a dojde k tomu, že se jeho fyzický protějšek vyrobí, otestuje a začne provozovat v reálném světě, ve virtuálním světě se otevře nová dimenze. Do tohoto nového „prostoru“ mohou dále průběžně proudit data z fyzického světa a pomáhat vylepšovat a rozšiřovat přesnost původního digitálního dvojčete napříč celým životním cyklem produktu. Tzv. znalostní smyčka se uzavře: od návrhu a testování až po výrobu a provoz; a od získávání dat a analýz až po lepší servis; a pak zase na začátek. V rámci tohoto kontinua průběžně vyvstávají nové možnosti, které přispívají k dalšímu rozvoji digitálního výrobního ekosystému. Například: v blízké budoucnosti, jakmile se produkt vytvoří ve virtuálním světě, jeho data se přenesou do výrobních zařízení, kde budou lidé se svými poloautonomními robotickými asistenty pomocí aditivních i tradičních subtraktivních výrobních technik automaticky převádět tato data do fyzických objektů. Navíc, ve stejnou dobu, kdy bude tato výroba reálně probíhat, bude se i současně simulovat v reálném čase, což umožní porovnání modelů chování se skutečným výkonem, aby bylo možné průběžně zlepšovat kvalitu a zavést prediktivní údržbu.

Automatizovaná flexibilita

Výrobní závody budoucnosti budou kyberfyzické, to znamená, že všechny jejich roboty, stroje a procesy budou fungovat jako samoorganizující se internety věcí, založené na umělé inteligenci, které budou průběžně optimalizovat toky materiálů a energie v rámci výrobních zařízení a mezi jednotlivými těmito zařízeními. Příkladem toho, do jaké míry může umělá inteligence (AI) a neuronové sítě optimalizovat složitý systém, je spalovací turbína Siemens, kde i poté, co se odborníci snažili co nejvíce optimalizovat emise oxidů dusíku, systém s AI dokázal tyto emise snížit o dalších 10 až 15 %. Tento nový svět výroby otevírá dveře výrobě cenově dostupných, individualizovaných jednotlivých dílů a výrobků šitých na míru jedinečným požadavkům zákazníků, stejně jako i používání kompozitních materiálů určených ke zvýšení poměru výkonu ku hmotnosti dílů a výrobků. I když tato vize ještě není plně realizovatelná, mnoho částí tohoto nového průmyslového ekosystému již reálně existuje.

Čtyři pilíře výroby šarže 1

Ve světě masové výroby je každé uvedení nového produktu na trh obrovským rizikem. Trend směrem k výrobě šarží 1 je ale nezpochybnitelný. V budoucnu se bude stále více produktů vyrábět v malých sériích nebo v mnoha různých variacích. Aby bylo možné tento přechod úspěšně zvládnout, je potřeba naplno rozvíjet a využívat nástroje – od pokročilých simulací až po autonomní roboty, které mají potenciál zásadně změnit obraz současné výroby a oslovit zákazníky způsobem, jaký dřív nebyl ani myslitelný. Tohoto stavu se do jisté míry podařilo dosáhnout např. v referenčním závodě Siemens v německém Amberku. Zdejší továrna vyrábí programovatelné logické řídicí jednotky Simatic s 75% stupněm automatizace a 99,99885% kvalitou. Každoročně se odsud expeduje 12 milionů řídicích jednotek Simatic k více než 60 000 zákazníkům po celém světě.