Ve SPOLCHEMII se vyrábí pomocí elektrolýzy dva druhy hydroxidů - sodný a draselný

Ve SPOLCHEMII se vyrábí pomocí elektrolýzy dva druhy hydroxidů - sodný a draselný

SPOLCHEMIE díky nové technologii vyrábí jako jedna z mála světových chemiček dva druhy hydroxidů ze dvou odlišných surovin – chloridu sodného a chloridu draselného. Z nich vzniká všeobecně známý hydroxid sodný a méně rozšířený a významně dražší hydroxid draselný. Při chemickém procesu vznikají také plynné produkty vodík a chlor, pro jejichž uchovávání a další nakládání s nimi platí vysoce přísná bezpečností pravidla.

Podmínkou provozu jakékoliv obdobné výroby je následné zpracování těchto plynů s co nejvyšší přidanou hodnotou, zejména chlor je třeba zpracovat bez velkého prodlení. Díky integrované výrobě nemusí potenciálně nebezpečný chlor nikam „cestovat". SPOLCHEMIE jej zpracovává při výrobě chlorovaných organických látek odlišného typu než obvyklé PVC. Jde zejména o epichlorhydrin, perchloretylén a allylchlorid. SPOLCHEMIE zároveň provozuje v ČR unikátní technologii zahušťování obou hydroxidů do tuhé podoby, což žádná jiná chemička v České republice nedělá.

Od rtuti k membránové technologii

Hydroxid sodný a hydroxid draselný se vyrábějí ve SPOLCHEMII elektrolytickou cestou. Původně zde fungovala technologie na bázi rtuti, díky zmíněným legislativním změnám ji však bylo potřeba modernizovat na tzv. membránovou technologii. „Jedná se o trend, který se v Evropě objevil již před řadou let, české elektrolytické provozy však k jejímu zavedení přistupují s relativně značným zpožděním a často kvůli ekologickému normativu Evropské unie," vysvětluje okolnosti Ivan Šifta, specialista ze společnosti Siemens. V letošním roce totiž posledním rtuťovým elektrolýzám končí v EU povolení provozu.

Technologie membránové elektrolýzy je energeticky úspornější než předchozí rtuťová. Výsledný produkt – louh – z ní ale vystupuje pouze v koncentraci 33 %, takže na prodejní koncentraci 50 % je nutné jej ještě dohustit. Energetická bilance se tak trochu snižuje, protože z původní amalgámové elektrolýzy bylo možné získat hydroxid přímo v koncentraci 50%, ale i tak je nová metoda úspornější. Přesto jde o energeticky náročný provoz s trvalým elektrickým příkonem v řádu desítek MW.

Výstavba nové chemické technologie se speciálním bezpečnostním režimem je velký projekt, který SPOLCHEMIE připravovala řadu let. Jako dodavatel jádra provozu – membránové technologie, byla zvolena čínská firma Blue Star, generálním dodavatelem projektu a realizace byla brněnská Kovoprojekta, a. s. Řídicí DCS systém Siemens Simatic PCS 7 integrovala do nové technologie společnost Process Automation Solutions, s. r. o., instalaci polní instrumentace a její zprovoznění měla na starosti firma ZPA Industry, a. s.

Na výstavbě nového elektrolytického provozu se Siemens podílel dvěma velkými dodávkami. První z nich bylo zajištění kompletního napájení elektrickým proudem od hladiny 110 kV, dodávka transformátorů, usměrňovačů a napojení vlastní elektrolýzy. Tuto část realizovala divize EM (Energy Management) Siemens, s. r. o.

Druhá část byla dodávkou divize DF-PD a zahrnovala procesní automatizaci, DCS řídicí sytém a měřicí přístroje – snímače fyzikálních veličin, kterých je v celé technologii celkem nasazeno více než 1500. Procesní automatizace celého provozu elektrolýzy je postavena na DCS řídicím systému Siemens Simatic PCS 7 a menších decentralizovaných PLC systémech z rodiny Simatic. Většina z použitých elektromotorů též pochází ze závodů Siemens.

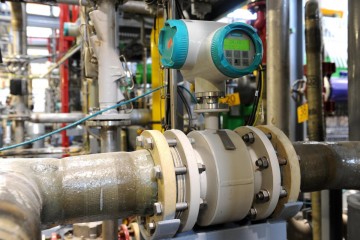

V celém provozu elektrolýzy je nasazeno 1500 prvků procesní instrumentace Siemens

V celém provozu elektrolýzy je nasazeno 1500 prvků procesní instrumentace Siemens

Jak rozpustit sůl

Základními surovinami pro elektrolýzu jsou sůl, voda a elektrická energie, výsledkem jsou louh a plynný chlor a vodík. Sůl dodávaná pro elektrolýzu musí být velmi čistá, dokonce mnohem kvalitnější, než je běžně prodávaná sůl kuchyňská. Upravuje se dále náročnou technologií čištění solanek. Pro zajímavost: SPOLCHEMIE pro svou produkci spotřebuje ročně 60 tisíc tun soli, což je o několik desítek tisíc tun více, než se v celé ČR za rok zkonzumuje při vaření.

Sodná sůl se skladuje ve velké hale se speciálním čistým povrchem stěn i podlahy, odkud ji jeřáb nabírá na pásový dopravník a po něm putuje do rozpouštěčů. Zde se sůl rozpouští a vzniká nasycený solný roztok neboli solanka. Draselná sůl se rozpouští odlišně v bunkrových komorách, ale výsledkem je opět nasycený solný roztok.

Příprava solanky je poměrně sofistikovaný proces s několika fázemi čištění. Pro její úpravu bylo nutné v rámci technologie vybudovat samostatný provoz, kde probíhá mechanická filtrace i chemické čištění, aby se zbavila i stop všech nežádoucích látek, které by ohrožovaly jádro technologie – elektrolyzéry a jejich membrány.

Výrobní proces probíhá ve čtyřech uzlech: příprava solanky, samotná elektrolýza a zpracování produktů elektrolýzy – tedy hydroxidů a plynů. Při elektrolýze funguje voda jako nosič soli, na konci procesu tedy opět vystupuje jako ochuzená solanka. Po dosycení potřebnou dávkou soli a doplnění objemu se pak používá znovu. Kvůli dvěma různým vstupním chloridům – draselnému a sodnému – probíhají v rámci dané technologie vedle sebe dvě paralelní elektrolýzy. Na jejich výstupu jsou pak dva odlišné hydroxidy a shodné plyny – chlor a vodík.

Membrána pro precizní selekci

Samotný elektrolyzér je sestavený ze 140 článků, z nichž každý má svou selektivně propustnou membránu. Ta funguje jako separátor, který díky patentované technologii propouští jen požadované látky. Membrána tak od sebe odděluje katolyt – louh a anolyt – solanku.

Elektrolyzér se skládá ze 140 článků, z nichž každý má svou selektivně propustnou membránu

Elektrolyzér se skládá ze 140 článků, z nichž každý má svou selektivně propustnou membránu

Při elektrolýze se pracuje s velmi vysokým proudem o síle 14 tisíc ampér. Napětí každého z článků přitom není velké – cca 3 V stejnosměrného proudu.

Proces elektrolýzy hlídá sestava regulací, které zabezpečují správný průtok katolytu a anolytu do elektrolyzérů. „Prvky procesní instrumentace Siemens zajišťují, aby byly obě složky ve správných poměrech, proudily správnou rychlostí, ve správném množství, teplotě a tlaku. Vše dohromady řídí DCS systém Simatic PCS 7," vysvětluje Jiří Tichý, vedoucí techniků Elektro a MaR ze společnosti SPOLCHEMIE.

Výroba s maximální bezpečností

Protože plyny vznikající při elektrolýze jsou hořlavé, výbušné a vysoce toxické, jedná se o provoz se speciálním bezpečnostním režimem. Řada nasazených prvků procesní instrumentace Siemens má bezpečnostní certifikát SIL2 a kromě hlavního řídicího systému hlídá proces elektrolýzy ještě fail safe ESD bezpečnostní systém, integrovaný pod hlavním redundantním DCS. Vznikající chlor i vodík mají velký objem, ale malý tlak – řádově kolem 20 kPa. „Je to vlastně jen takový malý průvan, ale je zapotřebí jej velmi přesně měřit a také regulovat. Pokud by se tlak plynů zvýšil, mohl by poškodit membrány v elektrolytických článcích. Správné tlakové poměry také zajišťují prvky procesní instrumentace Siemens," říká Jiří Tichý.

Vše řídí Simatic

V budově elektrolýzy se nachází také velín, kde je inteligence celé technologie – řídicí systém Siemens Simatic PCS 7. Na soustavě obrazovek zde operátoři sledují průběh všech procesů, od přípravných provozů na úpravu solanky přes samotnou elektrolýzu sodnou i draselnou a produkci plynů až po jejich následné zpracování a produkci louhů. Obrazovky se dají libovolně přepínat podle informací, které obsluha právě potřebuje zobrazit. Procesních obrazovek je zhruba stovka a fungují na bázi HMI systému WinCC jako součásti PCS 7.

„Velmi se nám osvědčilo řešení Simatic PDM, což je nástroj pro komunikaci s jednotlivými přístroji nasazenými v technologii. Vzhledem k počtu zapojených prvků a velikosti našeho provozu je pro nás velmi efektivní spravovat vše z jednoho místa a nemuset kvůli každému měřiči běhat po celém areálu. Přístroje jsou vybavené rozhraním HART, které umožňuje z jednoho místa velínu kontrolovat jejich funkci, nastavovat parametry nebo provádět diagnostiku. To vše na dálku a bez nutnosti fyzické manipulace s přístrojem," chválí nasazený systém Jiří Tichý.

Vzdáleně spravovat lze každý ze skoro 1500 měřicích přístrojů Siemens i jiných výrobců, ať jde o hladinoměr, tlakoměr, analyzátor nebo průtokoměr. Celý systém zahrnuje i řadu menších decentralizovaných řídicích systémů postavených na PLC z rodiny Siemens Simatic, které řídí některé pomocné technologie. Jedná se například o jednotku pro přípravu chladicí vody nebo technologii filtrace solanky. Vše je integrované pod systém Simatic PCS 7, prostřednictvím něhož lze i tyto dílčí provozy spravovat nebo řídit.

„V systému jsou integrovány také jednotky Simocode, což jsou decentralizované vstupní a výstupní jednotky pro motorové vývody. Zhruba stovka asynchronních motorů, které jsou v provozu elektrolýzy nasazeny a nejsou vybaveny měniči, je tedy řízena jejich prostřednictvím," doplňuje informace Ivan Šifta.

Řešení pro energeticky náročný provoz

Na projektu výstavby nové technologie membránové elektrolýzy ve SPOLCHEMII se podílela také divize Energy Management společnosti Siemens, která zajišťovala primární napájení, tj. přívod elektřiny do provozu elektrolýzy. Siemens byl v rámci této zakázky zodpovědný za elektroinstalační práce, dokumentaci i uvádění do provozu. Dodávka zahrnovala novou rozvodnu 110kV sloužící pro napájení nejen nové membránové elektrolýzy, ale i celé SPOLCHEMIE, dále transformátor 110/10kV, rozvodnu 10kV, rozvaděče nn, kompenzační filtry 10kV, usměrňovačové transformátory, usměrňovače 4 x 16,2kA včetně vlastního řídicího systému, energetický řídicí systém, přípojnicový systém, kabeláž a další zařízení nn a vn.

Proces distribuce elektrické energie řídí systém Siemens Simatic PCS 7 vybavený speciálním protokolem pro energetiku.

Přívod elektřiny do provozu elektrolýzy zajišťoval také Siemens

Přívod elektřiny do provozu elektrolýzy zajišťoval také Siemens