Moderní doba přeje silným osobnostem a podporuje rozvoj individuality, což se promítá i do přání spotřebitelů mít co nejoriginálněji zpracované výrobky. Přes e-shop si dnes můžete vybrat zboží a dokonce i provést jeho konfiguraci podle svého gusta. Tím ale pro výrobce vzniká důležitá otázka: Jak efektivně a flexibilně naplnit, uzavřít, označit a zabalit často se měnící produkty, někdy i jen v jednom jediném exempláři? Odpovědí je nová balicí linka, na jejímž vzniku se podílely společnosti Optima, Siemens a Festo.

Doba, kdy výrobní závody den za dnem produkovaly obrovské množství stejných produktů a balily je do stejných obalů, je dávno za námi. Trendem poslední doby jsou personalizované předměty, které si zákazníci mohou vybrat z celé škály výrobcem nabízených variant. Průkopníkem v této oblasti je kosmetický a farmaceutický průmysl, jenž již tradičně klade na rozmanitost a kvalitu obalů velké nároky. I v dalších oborech se však zvyšují požadavky na flexibilitu výrobních systémů a obalové technologie – ať již neustálým zkracováním produktových cyklů nebo vytvářením produktových a obalových variací podle aktuální sezóny či speciálních kampaní.

Pilotní závod pro kosmetický průmysl

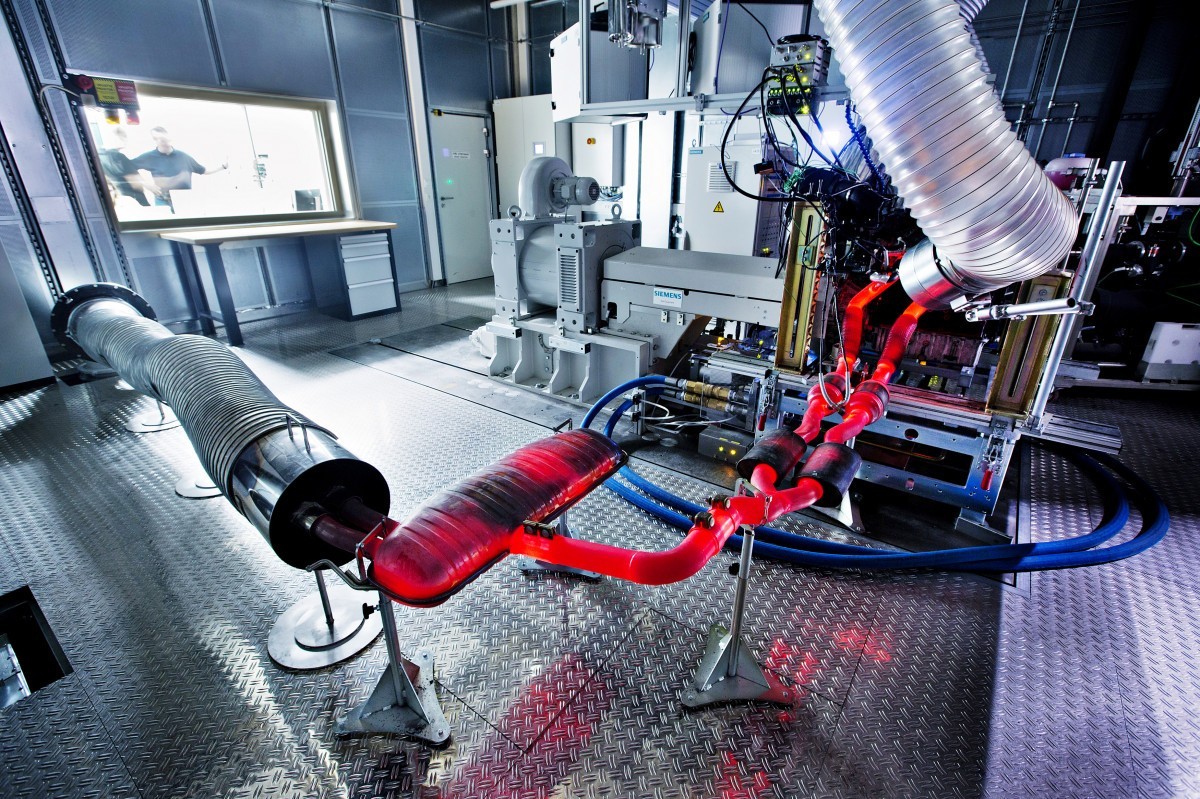

Pro tento účel vyvinuly společnosti Siemens a Festo inovativní řešení, které reaguje na měnící se přepravní úkoly uvnitř výrobních závodů. Multi Carrier System (MCS) od společnosti Siemens tak řeší problém přepravy v rámci stroje ne na bázi rigidního konceptu, ale na bázi mimořádně flexibilního konceptu individuálního toku materiálu. Toho využívá i první modulární plnicí a balicí stroj pro kosmetický průmysl, který vytvořila společnost Optima, vedoucí globální dodavatel balicích strojů.

Uvnitř závodu se nádoby k naplnění – například lahvičky, plechovky nebo flakonky – pohybují v individuálně ovladatelných nosičích s vlastním pohonem, které jsou kompatibilní s více formáty a jsou poháněny lineárními motory. Balicí linka je místem, kde potenciálně hrozí vznik „dopravní zácpy", a tedy zpomalení výroby. Proto se nosiče pohybují synchronně s procesem podle pravidel kolektivního chování – a to buď jednotlivě, nebo ve skupinách. Nosiče lze do systému jednoduše přidat či ze systému odebrat: systém MCS je možné snadno integrovat do stávající přepravní trasy, a tak lze stroj rychle upravit pro různé formáty, jiné typy produktu či sezónní požadavky. A protože jednotlivé nosiče díky integrovaným RFID čipům (identifikace na rádiové frekvenci) přenášejí všechny informace, které stroj k výrobě koncového produktu potřebuje, je závod schopen vyrábět jednotlivé produkty v průmyslovém procesu. Každý produkt, nosič a stroj v jakékoli fázi výroby totiž ví, co, jak a v jakém množství se vyrábí, což je ztělesnění produktové individualizace.

Moduly pro optimalizovaný tok materiálu

Rozvoj systému MCS významně podpořila společnost Optima Consumer, která jej úspěšně použila na obalové lince řady Moduline ve firmě Dr. Kurt Wolff v německém Bielefeldu. Firma zde naplňuje, uzavírá, označuje a balí téměř 20 formátů lahviček své řady šamponů Plantur 21, Plantur 39 a Alpecin, jež se neustále střídají a různě seskupují.

Klíčem k dosažení požadovaného výstupu alespoň 120 lahviček za minutu byla podrobná analýza toku materiálu, simulace v programu Mechatronics Concept Designer a perfektní týmová práce partnerů zapojených do projektu, společností Optima, Siemens, Festo a Dr. Wolff. Systém MCS implementovaný v obalové lince řady Moduline obsahuje více než 100 lineárních motorů MCS v systému řízení pohybu na bázi pohonu a více než 60 dalších, synchronizovaných (servo) os na devíti stanicích.

Inovativní koncept strojů

Systém řízení pohybu Siemens Simotion a výkonné měniče Sinamics S120 umožňují řízení pohybu, které individuálně odpovídá tekutému charakteru obsahu nosičů a zabezpečuje přepravu bez vibrací a přesto s maximální dynamikou. To umožňuje rychlost až 4 m/s a zrychlení až na 50 m/s, přičemž skutečně dosažená úroveň závisí na typu a objemu daného produktu. Liniová rychlost stroje však u budoucích zákazníků hraje spíše druhořadou roli. „Trh vyžaduje širší paletu výrobků mnohem rychlejším tempem.

Díky modulárnímu konceptu strojů dnes můžu vyměnit systémy a funkce – to samo o sobě činí tento stroj využitelným i v budoucnosti," vysvětluje Rainer Feuchter, výkonný ředitel společnosti Optima.

Jádrem je mix

Takto flexibilní systémové řešení je možné díky standardním komponentům od společnosti Siemens, jako jsou Sinamics S120 a Simotion v kombinaci s koordinovaným softwarem. Jedná se o celostní pohled na výrobu, jenž začíná plánováním konceptu a procházením všech strojírenských fází až po fungující stroj. Tímto způsobem je možné převzít CAD data v programu Mechatronics Concept Designer a stroj pak přivést „k životu"; jinými slovy je možné simulovat procesy a ihned rozpoznat potenciál k optimalizaci. Tyto poznatky tvoří databázi projektového generátoru easyProject, součásti softwaru Simotion Scout, který automaticky vytvoří proveditelný program stroje, jenž lze nahrát přímo do systému řízení pohybu. Architektura softwaru je navržena tak, aby z technického hlediska každý nosič v systému řízení odpovídal virtuální ose. To umožňuje využití všech stupňů volnosti systému Simotion.

Základní funkce systému, například monitoring kolizí, jsou obsaženy v samotném pohonu na základě specificky vyvinuté aplikace na bázi otevřené architektury. Při vývoji tohoto přepravního systému tak společnost Siemens využila své zevrubné znalosti z oblasti automatizace.

Fáze designu pak vyžaduje stejně flexibilní systémovou integraci s použitím zákaznických řešení na míru. Lineární motory Festo tvoří technický základ pro pohybování a precizní polohování přepravních nosičů systému MCS. Dnes je již k dispozici řada verzí nosičů a kdykoli lze nainstalovat verze ušité na míru konkrétnímu zákazníkovi v horizontálním i vertikálním uspořádání.

Zvyšující se individualizace průmyslově vyráběných produktů vyžaduje modulární koncepty strojů, které umožňují extrémně malé dávky s velmi vysokou rychlostí a maximální flexibilitou. Výrobní společnosti a stavitelé závodů a strojů hledají řešení, která zajistí vyšší flexibilitu ve výrobě. Systém MCS je v tomto ohledu zásadním přínosem, neboť významně mění výstavbu strojů v oblasti obalů.

Velká řada možných uplatnění

Možnosti uplatnění systému MCS jsou téměř neomezené, hodí se pro všechna průmyslová odvětví se širokou paletou produktů – ať již kvůli vysokému počtu variant výrobků (kosmetický průmysl), rapidním sezónním změnám (potravinářství a nápojářský průmysl), nebo průmyslové přípravě jedinečných položek, které si koncoví uživatelé mohou nakonfigurovat online.

Tento modulární koncept dovoluje integraci do stávajících strojních a přepravních řešení a zaměřuje se nejen na nový vývoj, ale také na postupnou konverzi stávajících systémů pro účinný přechod k digitální výrobě strojů.