Mohelnický závod Siemens Elektromotory je největším závodem na výrobu nízkonapěťových asynchroních elektromotorů v Evropě. Se svými 62 budovami zabírajícímu plochu 30 hektarů je zároveň nejrozlehlejším výrobním areálem koncernu Siemens na světě. Jeho přibližně 2 000 zaměstnanců každý pracovní den dokončí okolo 4 000 elektromotorů, které následně putují doslova do celého světa. Kvalitu, efektivitu a flexibilitu tu pomáhají zvyšovat myšlenky Průmyslu 4.0. A to v takovém rozsahu, že se do Mohelnice jezdí dívat návštěvy, a závod by se měl brzy zařadit do nové generace digitalizovaných inteligentních továren.

„Implementace prvků Průmyslu 4.0 do výroby elektromotorů spočívá zejména v míře využití dílčích chytrých řešení. V našich podmínkách jde o digitální podporu všech konstrukčních, technologických a výrobních procesů," vysvětluje ředitel závodu Pavel Pěnička. Aby to nebylo zase tak jednoduché, tak veškeré kroky jsou v rámci digitálního podniku plynule propojeny nepřetržitým tokem dat – od návrhu produktu přes výrobu až po expedici. I díky tomu dokážou v Mohelnici vyrábět v masovém rozsahu individualizované produkty, které si zákazníci vybírají z 65 000 aktivních variant.

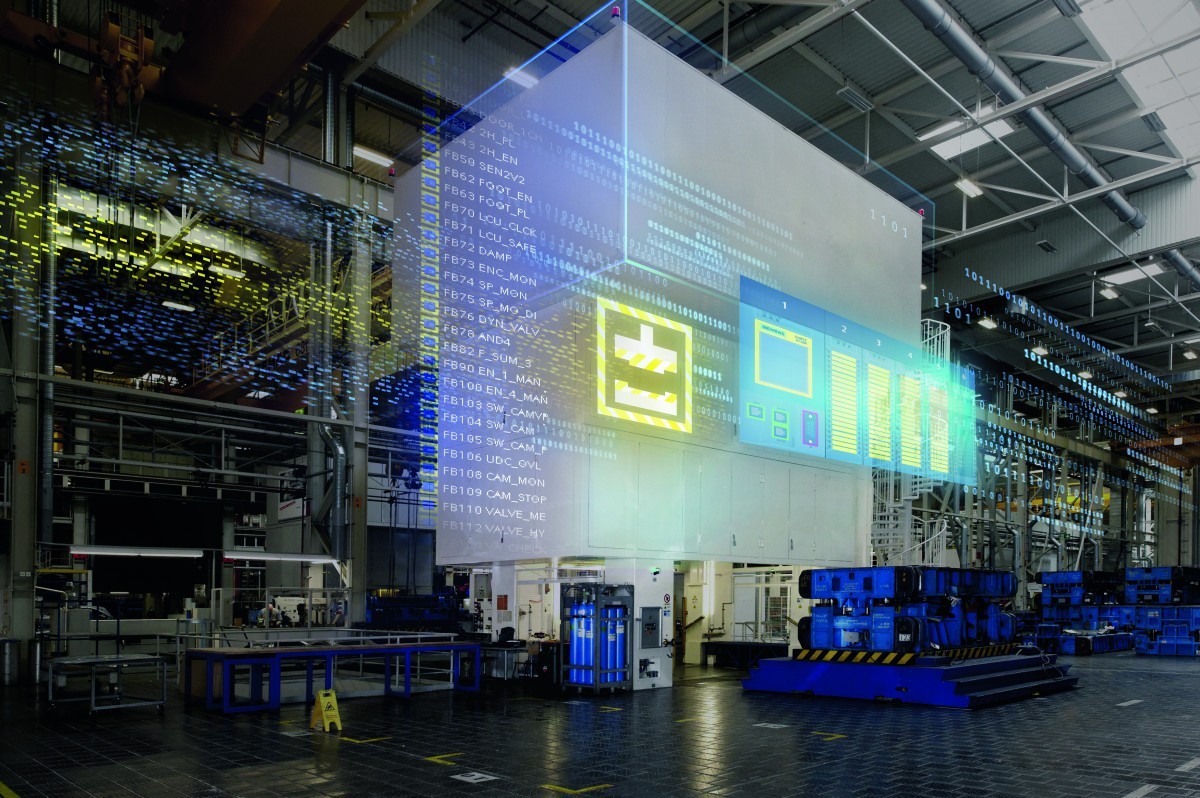

Prvním z prvků Průmyslu 4.0, se kterým se v jedné z hal setkáváme, je elektronické sledování využití strojů. Prozatím se týká zhruba desetiny z celkových 2 500 činných výrobních zařízení. Zapojení elektronického obvodu do řídicího systému strojů umožňuje v reálném čase sledovat a vyhodnocovat efektivitu výroby, provádět analýzy a hledat vylepšení. Management dostává nezkreslené informace o aktuálním využití strojů a statistiky jejich provozu, což mu umožňuje redukovat ztrátové časy, identifikovat úzká hrdla a celkově zefektivňovat činnost závodu.

Elektronické sledování využití strojů pomáhá v reálném čase sledovat a vyhodnocovat efektivitu výroby.

Elektronické sledování využití strojů pomáhá v reálném čase sledovat a vyhodnocovat efektivitu výroby.

Efektivita se sleduje i u manipulační techniky. 50 vysokozdvižných vozíků, tedy zhruba polovina závodní flotily, je vybaveno datovým rozhraním a přijímačem GPS. Po přihlášení k serveru tak můžete kdykoliv získat informaci, kde se vozíky pohybují, kdo je řídí a zda jsou využívány efektivně. Monitoring pomáhá lépe plánovat logistiku, spořit zdroje a vytěžovat techniku. Dodatečná funkce sledování nárazů zase přispívá k vyšší bezpečnosti práce a snižuje náklady na servis techniky.

S optimalizací interní logistiky pomáhají také simulace materiálových toků. V Mohelnici pro ně využívají software z dílny Siemens. Simulace jim pomohla při kapacitním výpočtu využití tras interního milkrunu, při modelování úprav lakovny, kapacitním ověřování vícestrojových obsluh nebo při nákupu nových strojů pro obrobnu rotorů. Asi není třeba dlouze vysvětlovat, že ověření navrhovaných řešení ve virtuálním světě pomáhá předejít nákladným a často těžko odstranitelným chybám ve světě reálném.

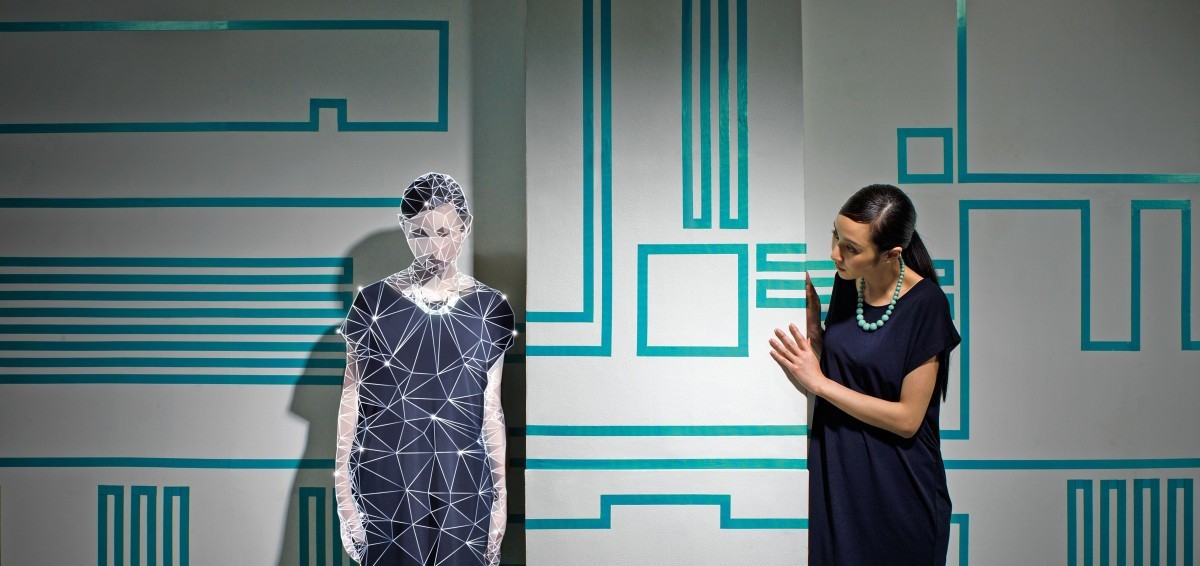

Na tohle máme teprve projekt, na kterém se pracuje, takže se nedá říct, že by to fungovalo. Určitě by se nemělo prezentovat, že to tu už máme, protože to není tak úplně pravda. Je to ideální stav, ke kterému teprve chceme dospět. Digitalizována byla samozřejmě také veškerá technická a výrobní dokumentace – od fáze vývoje a návrhu až po využití při výrobě a kontrole kvality. Na přínosy takového přístupu a centrální správy dat se podíváme na příkladech dalších závodů. Za zvláštní zmínku však stojí animovaná montáž komponent.

„Digitalizovaná byla samozřejmě také veškerá technická a výrobní dokumentace – od fáze vývoje a návrhu až po využití při výrobě a kontrole kvality." Dnes již více než 4 000 videí poskytují zaměstnancům animované návody k jednotlivým krokům montáže některých komponent elektromotorů. Systém je však použitelný i pro animaci montáže celého elektromotoru, což může dobře posloužit zejména u komplikovaných zákaznických provedení.

V Mohelnici vyrábějí 65 000 aktivních variant elektromotorů. Všechny podle digitalizované výrobní dokumentace.

V Mohelnici vyrábějí 65 000 aktivních variant elektromotorů. Všechny podle digitalizované výrobní dokumentace.

Přehlídku prvků Průmyslu 4.0 v Mohelnici uzavírá inteligentní systém řízení budov. Ten u tak rozsáhlého areálu dokáže významně snížit provozní náklady. Umožňuje monitorovat spotřeby energií a řídit všechny základní technologie budov z centrálního dispečinku. Podle aktuální spotřeby stlačeného vzduchu je tak optimalizován chod kompresorů. Centrálně je řízena také příprava teplé vody, navíc s využitím solárního předehřevu, vytápění nebo osvětlení. Tak například každé z LED svítidel používaných k osvětlování rozsáhlých mohelnických hal komunikuje s dispečinkem, hlásí mu své provozní hodiny, aktuální výkon i případnou poruchu. Podobné technologie mají Siemensu pomoci naplnit ambiciózní plán razantního snižování produkovaných emisí.