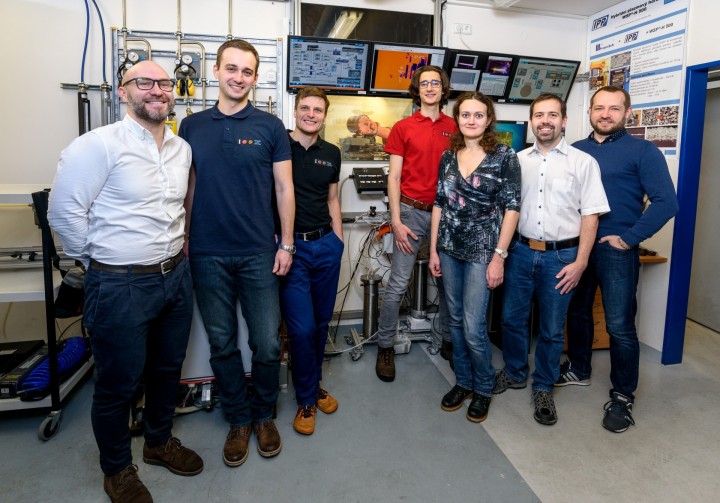

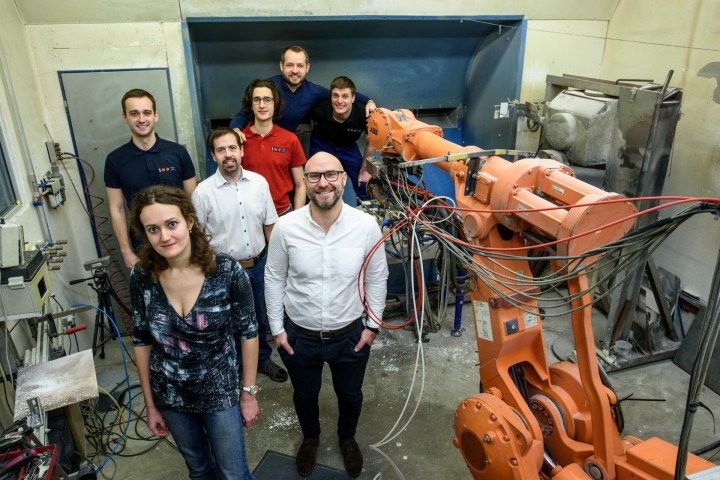

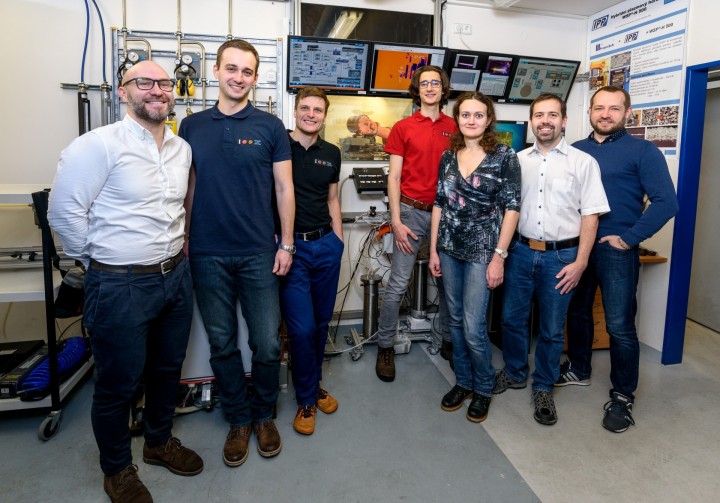

V letošním, 21. ročníku prestižní vědecké soutěže Cena Wernera von Siemense zvítězil v kategorii nejvýznamnější výsledek základního výzkumu tým Ing. Radka Mušálka, Ph.D., z Ústavu fyziky plazmatu Akademie věd České republiky, který vyvinul novou technologii plazmového nástřiku z kapalin. Tato technologie umožňuje připravovat zcela nové typy ochranných vrstev a má značný potenciál najít uplatnění v řadě průmyslových odvětví. O detailech oceněné technologie jsme hovořili právě s Radkem Mušálkem.

Můžete představit obor, v němž se váš výzkum odehrává? V čem je výsledek vašeho výzkumu nový, unikátní?

Obor žárového stříkání ochranných vrstev je velmi široká rodina technologií, které se v principu liší v tom, jakým způsobem vytvářejí teplo, jímž je stříkaný materiál roztaven a urychlen. Dnes k tomuto účelu existují různé typy tzv. hořáků, přičemž v případě plazmových hořáků se v praxi v drtivé většině používá takzvaná stabilizace plazmatu plynem. V Ústavu fyziky plazmatu AV ČR, kde působím, se však již před řadou let podařilo vyvinout světově unikátní technologii vodní stabilizace plazmatu, která má oproti plynové určité přednosti. Náš tým má k dispozici tento vynález v nejnovější podobě tzv. hybridního hořáku, v němž se spojuje princip plynové a vodní stabilizace. Cenu Wernera von Siemense jsme však nezískali za technologii hybridního plazmového hořáku s vodní stabilizací,ale za její propojení s technologií plazmového stříkání z kapalin (suspenzí nebo roztoků). Kapalina totiž umožňuje depozici nástřiků s vlastnostmi, které jsou při tradičním plazmovém stříkání hrubozrnných prášků nedosažitelné.

Odkud přišly impulsy, na jejichž základě jste se do tohoto výzkumu pustili?

Na mém pracovišti má dlouholetou tradici provádění nástřiků s pomocí hrubozrnných prášků. Tyto prášky jsou tvořeny částicemi o velikosti typicky 50 až 150 µm. Dnes se však při mnoha aplikacích požaduje, aby byl prášek co nejjemnější. Čím jemnější však je, tím hůře se sype, což komplikuje jeho vnášení do plazmatu. V 90. letech minulého století se proto začalo experimentovat s kapalným nosičem, ovšem cca do roku 2010 se jednalo pouze o jakousi vědeckou kuriozitu. Malý výkon konvenčních plazmových hořáků totiž neumožňoval zpracovávat kapaliny v průmyslově využitelných množstvích. My jsme se pro výzkum v této oblasti rozhodli v roce 2011, přičemž naší výhodou bylo to, že jsme měli k dispozici již zmíněný vysoce výkonný hořák s vodní stabilizací. Od roku 2013 pak pro depozici používáme již také zmíněný novější hybridní hořák, na jehož vývoji se vedle pracovníků našeho ústavu podílela také česká firma ProjectSoft HK, a. s.

Lze již výsledky vašeho výzkumu aplikovat v průmyslové praxi, resp. v jakých odvětvích?

Když jsme začínali se základním výzkumem plazmového stříkání z kapalin, tak jsme ještě příliš nevěděli, zda jeho výsledky budou použitelné v praxi. Záhy se však ukázalo, že ano. V tomto oboru došlo v posledních deseti letech k přelomu v tom, jakých struktur a vlastností lze dosahovat. To může být pro řadu firem velmi atraktivní. Na druhou stranu je třeba říci, že průmyslové obory, kde se podobné techniky používají, jsou značně konzervativní. Například v letectví trvá jakákoli změna technologie velmi dlouho. Objevují se však již první vlaštovky, třeba právě v leteckém průmyslu, kde se již testují nástřiky takzvaných horkých částí spalovacích komor.

Jaké inovace tedy můžete firmám nabídnout, třeba právě ve zmíněném leteckém průmyslu?

Vytvořením nástřiků se specifickými vlastnostmi na stěnách spalovací komory lze dosáhnout vyšší účinnosti motoru a nižší spotřeby paliva, a to díky zvýšené teplotě spalování. V praxi je totiž účinnost motoru omezena právě maximální přípustnou teplotou materiálu, z nějž je komora vyrobena, případně použitého nástřiku, tzv. termální bariéry. Snahou tedy je uvést do praxe materiály zcela nové nebo materiály, které sice mají stejné chemické složení jako ty dnes používané, ale mají i nějakou novou přidanou hodnotu, například nižší tepelnou vodivost, vyšší odolnost proti tepelným šokům, vyšší toleranci vůči mechanickému namáhání apod. Právě takovýchto vlastností lze dosáhnout použitím suspenzí a roztoků. Vrstvy se specifickými vlastnostmi navíc dokážeme klást i na sebe. Dokážeme například vytvořit povrchovou vrstvu,která je odolná proti eroznímu působení, pod ní se může nacházet vrstva s nízkou tepelnou vodivostí a pod tou ještě další vrstva zabraňující přístupu kyslíku k základnímu materiálu. Toto vrstvení bylo v zásadě možné provést i práškovou technologií, ale jen v omezené míře, nešlo totiž výrazněji ovlivňovat mikrostrukturu jednotlivých vrstev. To my dnes umíme. Vedle kvantitativních zlepšení se nám podařilo dosáhnout i zcela nových povrchových kvalit. Nástřiky z prášků například nikdy nebyly hydrofobní,my však nástřiky s takovouto vlastností vyrobit dokážeme.V neposlední řadě je třeba zmínit i to, že z hlediska provozních nákladů jsou naše plazmové hořáky výrazně levnější než hořáky klasické, plynem stabilizované.

Kdy by se tedy vaše technologie mohla začít masivněji prosazovat v praxi?

S ohledem na náročnost certifikace technologie pro letecký průmysl v současné době míříme na poněkud „přízemnější aplikace“, naším hlavním cílem jsou nástřiky na rozměrné průmyslové dílce. Naši technologii si proto dokážu velmi dobře představit například při výrobě papírenských válců. U těchto válců se obvykle požaduje, aby na jejich velkém povrchu byla funkční otěruvzdorná vrstva. Právě zde lze velmi dobře využít předností naší technologie, tzn. velkého přírůstku materiálu za jednotku času a nízkých nákladů na depozici. Rádi bychom technologii prosadili i v oblasti ochrany komponent energetických zařízení, například v elektrárnách, spalovnách, sklárnách apod. I zde je, domnívám se, velký prostor pro její uplatnění.

Kam se bude váš výzkum nadále ubírat? Jaké jsou vaše další plány?

Příležitosti se nám otevírají v řadě oborů, ať již se jedná o zmíněné termální bariéry a otěruvzdorné vrstvy, dielektrické vrstvy, nebo třeba o biokompatibilní vrstvy v oblasti medicíny. Momentálně se například zabýváme problematikou výroby biologicky kompatibilních nástřiků se zvýšenou odolností proti růstu patogenů. Pro náš tým tedy momentálně není základním problémem nedostatek nápadů, ale nedostatek lidí.