Společnost Siemens dodala decentralizované pohony a řídicí systémy pro firmu Moravia Cans, která vyrábí hliníkové nádobky na aerosolové přípravky pro mnoho významných výrobců a značek kosmetiky. Technika Siemens se zde stará o manipulaci s hotovými nádobkami, jejich balení a intralogistiku. Za zmínku stojí zejména využití decentrálních měničů a zjednodušení realizace bezpečnostních funkcí využitím komunikace PROFIsafe.

Technologie firmy Moravia Cans v Bojkovicích

Společnost Moravia Cans má specializovanou skupinu výzkumu a vývoje, která je zodpovědná za inovace zaměřené na zákazníky. Firma nabízí hloubkové tváření těla nádobky (deep full body shaping) a patentovanou technologii reliéfního tváření (embossing). Špičkové výrobní procesy zpětného protlačování (impact extrusion) s využitím patentovaných superslitin umožňují vyrábět nejlehčí nádobky na trhu. K dispozici je také technologie DWI (draw and wall ironing) umožňující dále snížit hmotnost nádobky.

Firma má k dispozici:

• vysokorychlostní výrobní linky,

• přesné bezkontaktní nedestruktivní měření,

• technologii hlubokého tvarování a reliéfní ražby,

• on-line systém měření kvality s cloudovým uložištěm.

Firma Moravia Cans v Bojkovicích je jedním z předních světových výrobců v oboru výroby hliníkových nádobek na aerosolové přípravky. Kontinuálně investuje do inovací, aby svým zákazníkům zajistila spolehlivé dodávky vysoce kvalitních produktů v krátkých dodacích lhůtách. Výzkumné a vývojové aktivity firmy směřují do oblasti nových, ještě odolnějších materiálů, které umožní nádobky dále odlehčit, do vývoje nových nástrojů, zdokonalení výrobních technologií a zlepšení systémů kontroly kvality. Firma Moravia Cans je schopná dodávat nádobky různých velikostí a tvarů, včetně potisku podle požadavků zákazníka. Možnost přizpůsobit tvar nádobky požadavkům designéra značky je mezi zákazníky velmi oceňována.

„Protože vyrábíme ty nejlehčí nádobky na světě, potřebujeme také zařízení pro co nejjemnější manipulaci. Proto jsme vydali nemalé prostředky do zajištění bezdotykové manipulace s lahvičkami a jejich balení bez dotyku lidské ruky,“

Řekl Martin Boaler, ředitel firmy Moravia Cans.

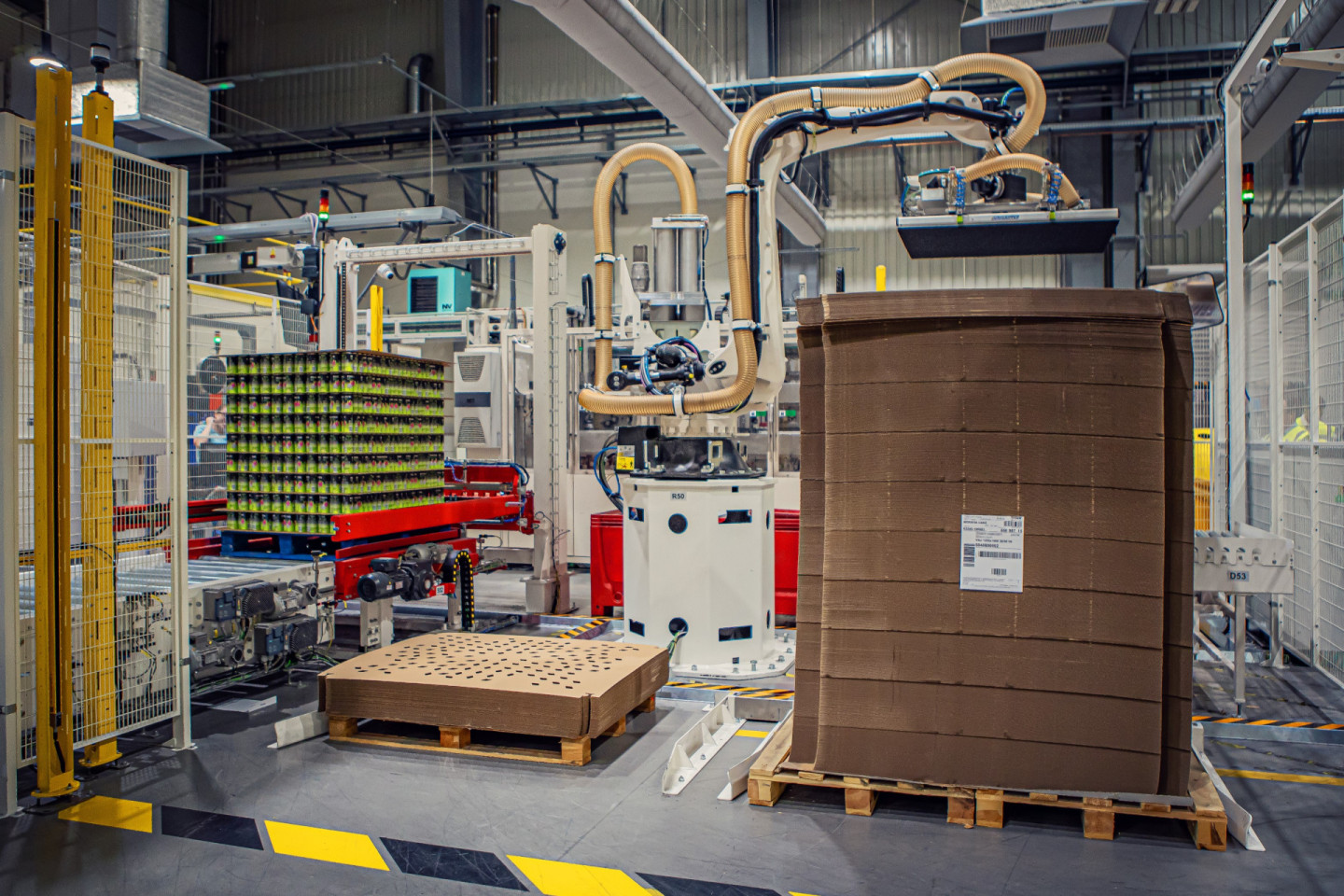

Na konci výrobní linky se hotové nádobky shromáždí hrdlem nahoru do jedné vrstvy v zásobníku, odkud je uchopí paletizační robot, přemístí celou vrstvu najednou na paletu a na ni položí proložku s chlopněmi. Nádobky jsou přitom na proložce volně, nejsou přepáskovány dohromady. Rudolf Divoký, inženýr firmy Moravia Cans, projekt modernizace balení popisuje: „Celé pracoviště se nám podařilo kompletně automatizovat, od založení palety přes pokládání kartonových proložek a vrstev nádobek až po transport palety do pracoviště balení, kde probíhá automatické zamknutí proložek a následně je paleta ovinuta strojem Rotomatic, který je schopen aplikovat velmi tenké fólie, čímž výrazně snižujeme objem odpadu. Zabalená paleta je potom přes automatické etiketování a sortování výroby transportována do skladu k následnému zaskladnění či okamžité expedici.“ „Rešerší trhu jsme se rozhodli pro spolupráci s firmou Teramex, která je integrátorem systémů pro paletizaci a intralogistiku a používá nejmodernější technologie renomovaných dodavatelů. Tento výběr se ukázal jako šťastný a v současné době máme více jak polovinu výrobních linek plně automatizovaných a další přestavby se chystáme realizovat již v tomto roce,“ dodává Rudolf Divoký.

Návrh projektu robotické paletizace

Drahomír Doležal, jednatel firmy Teramex, řekl o spolupráci s firmou Moravia Cans: „Spolupráce s firmou Moravia Cans Bojkovice začala detailní analýzou jejích specifických potřeb. Využili jsme i našich zkušeností z projektů, které jsme pro firmu realizovali dříve. Na základě analytického rozboru výrobního procesu a požadovaných funkcí jsme navrhli automatizovanou manipulační linku. Vytvořili jsme návrh projektu s důrazem na moderní prvky, bezpečnost a maximální využití stávajícího prostoru.“ Jako klíčové subdodavatele si firma Teramex vybrala společnosti Siemens a KUKA. „Při výběru stěžejních subdodavatelů jsme kladli důraz na jejich dlouholeté zkušenosti a spolehlivost. Spolupráce s firmami Siemens a KUKA nám umožnila dodat špičkovou techniku, která splňuje i ty nejnáročnější požadavky zákazníka,“ řekl Drahomír Doležal. Robotická pracoviště linky jsou osazena roboty KUKA se speciálními vakuovými uchopovači, které zajišťují přesnou a účinnou manipulaci nejen s vrstvami lahviček, ale i s klopovými proložkami, jež se na jednom z následujících pracovišť strojově uzamknou a vytvoří tak pevný mantinel proti rozsypání lahviček při následné přepravě k zákazníkovi. Zařízení na automatické uzavírání klop vyvinula firma Teramex společně s vývojovým oddělením firmy Moravia Cans. Řídicí systém od firmy Siemens zajišťuje koordinaci všech komponent linky a optimalizuje její chod.

Robotická manipulace

Podle Radka Velebila z firmy KUKA je projekt ve firmě Moravia Cans ukázkovým příkladem výborné spolupráce mezi koncovým zákazníkem, integrátorem systémů, dalšími dodavateli a výrobcem robotů. Po prvním projektu se toto řešení robotické paletizace implementovalo na všechny původní nezautomatizované linky a stalo se standardem i pro nové výrobní linky. Do této chvíle bylo toto řešení nainstalováno již šestkrát a příštím roce se ještě čtyřikrát zopakuje.

Základním požadavkem firmy Moravia Cans bylo, aby robot dokázal pracovat ve čtyřsměnném provozu s velkou spolehlivostí a minimálními požadavky na servis. Ročně tento robot na jedné lince přenese několik desítek milionů tlakových nádobek. Pracuje přitom s rozměrným a těžkým chapadlem. Firma KUKA proto vybrala robot z osvědčené řady Quantec s nosností 240 kg a dosahem 3,2 m. Tento robot je nejčastěji používán v nepřetržitých provozech v automobilním průmyslu, kde musí zvládat extrémní zatížení a krátké doby cyklu. „Robotů Quantec bylo po celém světě instalováno více než 110 000 a v České republice jich v tuto chvíli spolehlivě pracuje několik tisíc,“ s uspokojením konstatuje Radek Velebil. Pro projekt Moravia Cans byl tento robot ideální i pro jeho malé vnější rozměry, dlouhé servisní intervaly, celkovou životnost a nízkou spotřebu elektrické energie. V tomto projektu má robot Quantec ještě jednu velkou výhodu: vakuové chapadlo potřebuje 11kW vývěvu, která má hmotnost přibližně 180 kg. Robot umožňuje instalaci takto těžkého břemene na první osu. To zkracuje délku hadic vývěvy a zjednodušuje instalaci.

Řízení balicí linky

Společnost Siemens se na tomto projektu podílela nejen jako dodavatel komponent, ale také jako odborný konzultant při hledání optimálních řešení. Zejména unikátní stroj na automatické uzavírání klop kartonových proložek je velmi náročný na koordinaci několika servopohonů. Na základě úspěšné spolupráce se potom firma Siemens podílela také na projektu automatizované přepravy palet s hotovými produkty do skladu. „Teramex se rozhodl vsadit na osvědčený koncept TIA – Totaly Integrated Automation, který významně usnadňuje práci projektantů a šetří čas programátora stroje a pracovníků inženýringu,“ řekl Vít Adamík, technický konzultant pro regulované pohony z firmy Siemens. V projektu byly použity např. výkonné PLC SIMATIC S7-1500T a měniče frekvence Sinamics S120. Tato kombinace umožňuje mimo jiné realizaci funkce elektronických vaček a řízení složité kinematiky. Ve firmě Moravia Cans se také využívají distribuované měniče Sinamics G115D s bezpečnostními vstupy pro snadný přenos signálů do řídicích systémů SIMATIC S7-1515F a S7-1215F či bezdrátový tablet pro možnost ovládání linky z kteréhokoliv místa (SIMATIC ITP1000).

Zjednodušená realizace bezpečnostních funkcí

Vít Adamík vysvětluje, jak je možné realizovat bezpečnostní funkce s využitím protokolu ProfiSAFE: „V klasické architektuře bezpečnostního systému jsou signály z bezpečnostních snímačů vedeny vyhrazenými kabely do bezpečnostního PLC, ale v našem řešení není zvláštní komunikace s bezpečnostním PLC třeba, protože signály z bezpečnostních snímačů jsou přivedeny na bezpečnostní vstupy pohonu Sinamics G115D a odtud prostřednictvím Profinetu s protokolem ProfiSAFE do PLC v rozváděči. Bezpečnostní funkce jsou potom realizovány v PLC SIMATIC třídy F.“ Toto řešení umožní zjednodušit kabeláž a eliminuje potřebu vyhrazených bezpečnostních PLC.

Výhody decentralizovaných pohonů

Vít Adamík vysvětluje výhody decentralizovaných pohonů: „Měniče Sinamics G115D jsou na českém trhu podle mého názoru dosud nedoceněné. Měniče určené k montáži do rozváděče jsou pochopitelně levnější než měniče pro decentralizovanou montáž, ale s decentralizovanými měniči ušetříte náklady na kabely a na jejich instalaci. Měniče mají navíc vlastní vstupy a výstupy, takže snímače na modulu dopravníku můžete připojit k měniči a řídicímu systému jejich hodnoty zpřístupnit prostřednictvím Profinetu. Když máte složitý dopravníkový systém, jako například v tomto projektu, kde je na čtyřicet decentrálních měničů, které jsou až 30 m daleko od rozváděče, tak na kabeláži a její instalaci ušetříte několik stovek tisíc korun. Další úspora je v tom, že měniče v rozváděči generují velké ztrátové teplo, které je třeba odvést, takže jsou třeba rozváděče s klimatizací. Klimatizace není zadarmo a zadarmo není ani její provoz. Decentralizovaným měničům stačí chlazení vzduchem, žádnou klimatizaci nepotřebují.“

Připraveno na budoucnost

„Díky ucelenému řešení od společnosti Siemens je celá linka připravena pro digitalizaci na platformě Industrial Edge a Siemens Xcelerator,“ uzavírá Vít Adamík. To je plně v souladu se záměrem firmy Moravia Cans průběžně zvyšovat produktivitu výroby prostřednictvím nejmodernější automatizace.

Moravia Cans a partnerský program Siemens

Hlavním realizátorem zakázky byla firma Teramex, která byla integrátorem celého řešení pro společnost Moravia Cans. Teramex dodal do Moravia Cans požadovanou automatizaci pro paletizaci a intralogistiku ve spolupráci s divizí výrobních strojů Siemens, která pro tuto zakázku připravila speciální hi-endová řešení. Tento tandem ale doplnila ještě firma Jork, která je certifikovaným distributorem Siemens – APP. Jork zajišťoval pro Teramex dodávky hardwaru a byl zárukou toho, že vše bude dodáno včas a v požadovaném množství, a to v období, kdy se globální trh s komponenty pro automatizaci potýkal s nedostatkem součástek pro výrobu. JORK si zajistil externí sklad kvůli objemu zakázky a naskladnění zajistil v dostatečném předstihu. Jork rovněž zajistil logistiku hardwaru a poskytl jeho likviditu.