Svůj potenciál ukázala a rozvinula zejména v posledních letech, kdy se stala jedním z důležitých prvků koncepce modernizace průmyslové výroby v rámci Průmyslu 4.0. Umožňuje realizovat zcela nová inovativní řešení v procesním řetězci, v designu a v oblasti materiálů.

Výroba s (téměř) neomezenými možnostmi

Počátky aditivní výroby se datují do 80. let minulého století, kdy se začaly první pokusy o vytváření objektů zpravidla pro prototypovou výrobu v rámci procesu označovaného jako rapid prototyping pomocí nanášení přesně řízených plastových vrstev. Po zjištění, že 3D tisk může být zajímavou alternativou i pro malosériovou či kusovou výrobu např. náhradních dílů nebo specifických individuálních zákaznických projektů, se pozornost upřela i na vývoj dalších metod, které by umožnily výrobu i z jiných než plastových materiálů, na něž se aditivní výroba zatím omezovala. To otevřelo zcela novou kapitolu odvětví AM. Na řadu přišla kovová aditivní výroba s využitím práškových kovů či speciálních slitin spékaných pomocí laseru nebo elektronového paprsku, umožňující i výrobu finálních dílů pro konečné užití. Za pouhých několik dekád od svých prvních experimentálních fází učinila aditivní výroba až neuvěřitelný technologický skok a vyzrála v moderní průmyslové odvětví. Globální trh s aditivní výrobou vzkvétá – stejně jako trh se souvisejícími tiskovými materiály, stroji, softwarem a službami. Analytici odhadují, že jeho objem, který v roce 2017 činil 9,7 miliardy eur, má v roce 2021 dosáhnout hodnoty 26 miliard eur. A ani Česká republika nezůstává stranou. V roce 2019 využívalo podle údajů Českého statistického úřadu 3D tisk dílů 6 % českých firem, o rok později už dodavatelé profesionálních systémů zaznamenali značný nárůst poptávky a rekordní dodávky 3D technologií a materiálu. Nástup 3D tisku urychlila koronavirová pandemie, která demonstrovala v praxi možnosti výroby pomocí této technologie.

Aditivní výroba našla uplatnění např. ve výrobě ochranných pomůcek proti šíření koronaviru, kde umožnila nahradit dočasně nedostupné produkty jejich vytvořením na 3D tiskárnách, obdobně pomohla řešit problémy s nedostatkem dílů v důsledku kolabující dopravy a logistiky v době pandemie.

Výrobní proces řízený daty

Společnost Siemens disponuje všemi klíčovými dovednostmi, které proces aditivní výroby přináší – kombinuje tři důležité oblasti, které umožňují potenciál aditivní výroby plně využít: řízení procesů, ucelený koncept softwarových nástrojů a aplikační oblasti.

„Všechny tyto prvky musí do sebe plynule zapadat. Nakonec to není ani tak individuální technologie, která umožňuje úspěch 3D tisku – je to celý balíček,“ říká Ingomar Kelbassa z Company Core Technology Additive Manufacturing společnosti Siemens. Softwarové nástroje umožňují zjednodušit návrh výrobku, simulovat technologické postupy a optimalizovat strategii konstruování. Výsledkem je vyšší flexibilita výrobního procesu. Obecně řečeno pro zahájení aditivní výroby nepotřebujete nic jiného než digitální model. A zde se ke slovu dostává digitální dvojče.

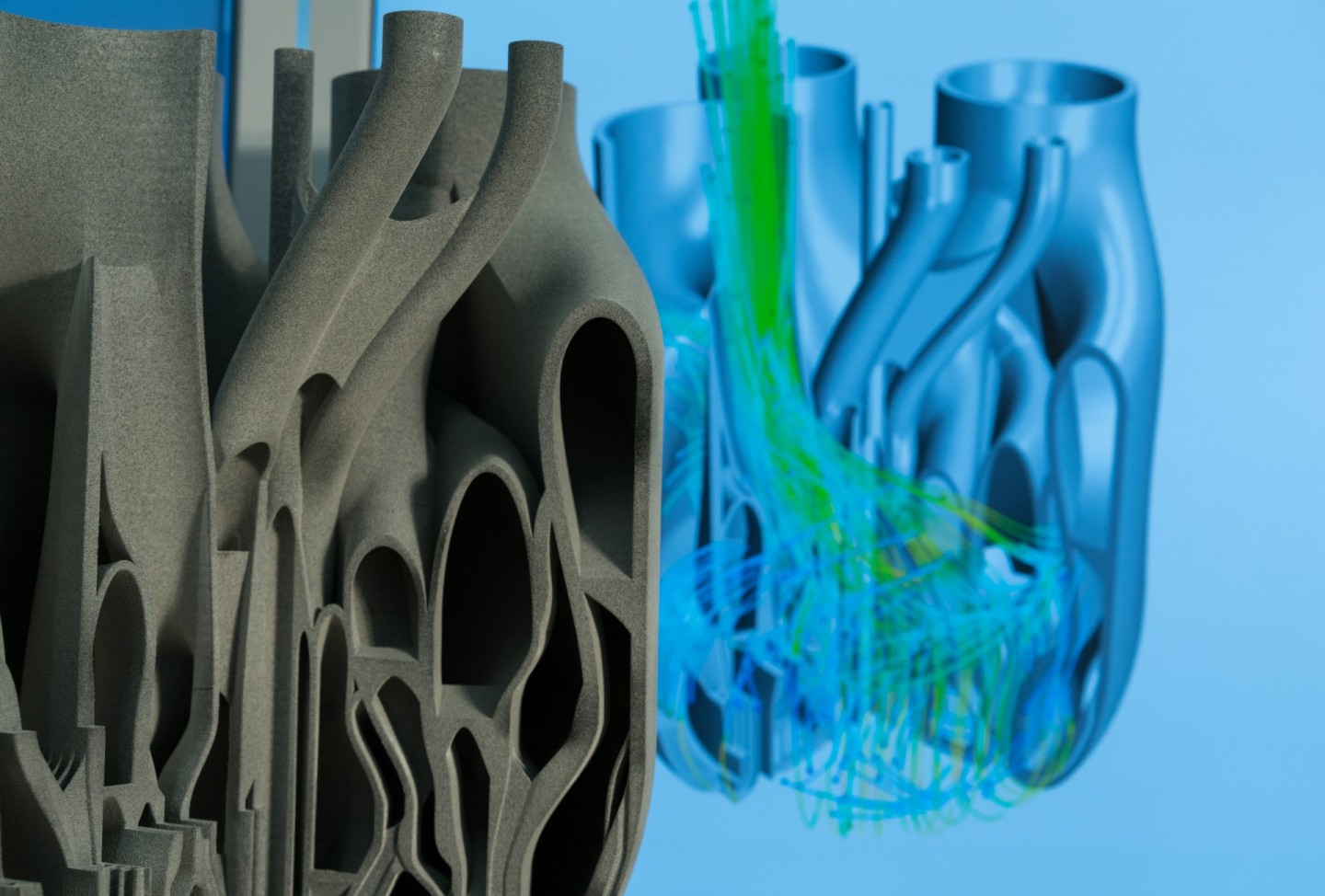

Digitální dvojče je přesným virtuálním modelem produktu nebo výrobního zařízení, procesu či systému. Dokáže zaznamenat jejich vývoj během celého životního cyklu a pomáhá předpovídat chování, optimalizovat výkon a další užitné vlastnosti a přenášet zkušenosti z praxe zpět do vývoje. Digitální dvojče umožňuje díky propojení virtuálního a reálného světa a za použití simulací, datové analytiky a kolaborativních nástrojů zrychlit a zefektivnit vývoj nových produktů, zavádění změn do výroby a celkově optimalizovat i produkt a výrobu samotnou. Podniky tak mohou inovovat rychleji a s menším rizikem, při výrazně nižší potřebě reálných prototypů. Zároveň dochází ke sběru a analýze dat o vyrobených produktech a výrobě již od okamžiku najíždění nové výroby a dále během celého životního cyklu. Veškeré získané informace jsou bez prodlení poskytnuty jako zpětná vazba pro další vývoj produktu a do výroby. Koncept společnosti Siemens zahrnuje tři různé formy digitálního dvojčete – digitální dvojče produktu, digitální dvojče výroby a digitální dvojče výkonu.

Digitální dvojče se dá se použít pro širokou škálu výrobních postupů 3D tisku. Díky němu se již nemusejí provádět časově náročné a choulostivé konverze mezi různými datovými formáty. Kromě toho, žádná změna se již neprovádí izolovaně. Pokud simulace odhalí, že je potřeba provést určité opravy, tyto informace jsou ihned začleněny do digitální šablony produktu nebo komponenty, které se mají tisknout. Výsledkem je, že proces, který by normálně trval rok, lze zvládnout v horizontu několika týdnů.

Během první koronavirové vlny se český Siemens zapojil do výroby 3D respirátorů pro zdravotníky v první linii. Ve spolupráci s CIIRC při ČVUT se v závodě Siemens Elektromotory Mohelnice na speciální 3D tiskárně vyráběly ochranné respirační polomasky model RP95-3D s nejvyšším stupněm ochrany. Výrobu koordinovala a respirátory kompletovala společnost 3Dees Industries, filtry dodávala Sigma Lutín. Všechny polomasky, které touto cestou vznikly, předalo Ministerstvo zdravotnictví lékařům, sestrám a dalším zdravotníkům v první linii.

Digitální dvojče přináší revoluci v oblasti protetické péče

Společnost Unlimited Tomorrow může díky aditivní výrobě a využití softwaru NX Additive Manufacturing vyrábět cenově dostupné a zároveň vysoce kvalitní protézy, které působí přirozeně a esteticky.

Obchodní model společnosti Unlimited Tomorrow se zaměřuje na vzdálenou péči. To znamená, že protézu si lze objednat z pohodlí domova. Proces začíná 3D skenováním: Unlimited Tomorrow zašle zákazníkům aplikaci pro skenování, kterou si mohou nainstalovat do mobilního zařízení. Člen rodiny nebo přítel pak následně naskenuje zbývající část končetiny klienta a po zadání dalších požadavků, jako je například jeden ze 450 odstínů pleti, se data odešlou a technici je následně vloží do aplikace NX Product Template Studio. Zde začíná nejobtížnější část procesu: návrh a výroba individuální objímky.

„Objímka nebo lůžko je ta část protézy, která se přizpůsobuje končetině,“ upřesňuje Easton LaChappelle, generální ředitel Unlimited Tomorrow. „NX Product Template Studio je ideální řešení pro doladění všech drobných nuancí, které zajistí, aby vše do sebe správně zapadlo.“ Velmi důležité je přitom zajištění celkového pocitu komfortu a také rozhodnutí, kam umístit patentované senzory, které uživateli umožňují provádět pohyby rukou – například ty, které potřebuje, aby udržel šálek. Právě tato funkce odlišuje protézy Unlimited Tomorrow od tradičních aparátů. Virtuální protézy se následně převedou do fyzické podoby na barevné 3D tiskárně HP Jet Fusion. Výsledkem je protéza, který je zhruba desetkrát levnější než klasicky vyráběná pomůcka. Ta může vážit zhruba 4 kg a její výroba může trvat až rok, oproti tomu protézy z Unlimited Tomorrow s dodací lhůtou pouhých několika týdnů mají hmotnost jen něco málo přes 0,5 kg.

Lidé z Unlimited Tomorrow neusínají na vavřínech. Mají v plánu výrazně zvýšit výrobu a rozšířit svou nabídku o protézy dolních končetin. Tímto způsobem budou moci oslovit ještě více z přibližně 40 milionů osob s amputovanými končetinami po celém světě, z nichž pouze 5 % má přístup k protézám. Pro další plánovaný růst zkoumá Unlimited Tomorrow další prvky z portfolia NX. Jedním z nich je Teamcenter pro řízení konstrukčních a výrobních procesů. Pro škálování aditivních aplikací uplatňují odborníci společnosti Siemens v Additive Manufacturing Experience Center (AMEC) v Erlangenu ucelený komplexní procesní řetězec Siemens pro více průmyslových modalit aditivní výroby (AM). Využívají mimo jiné stroj Multi Jet Fusion od společnosti HP a pomocí Tecnomatix Plant Simulation simulují výrobní scénáře a škálují perspektivní automatizované továrny s aditivní výrobou.

Siemens Digital Enterprise Suite

Sada produktů a řešení pro digitální podnik představuje integrované portfolio průmyslového softwaru a automatizace pro diskrétní průmysl. Výrobcům produktů, strojů a výrobních linek to umožňuje začleňovat a digitalizovat celý hodnotový řetězec – včetně dodavatelů. Tento balík zahrnuje komplexní portfolio softwaru pro řízení životního cyklu výrobku (PLM), jako je NX a Tecnomatix, a jeho páteř – Teamcenter – nejrozšířenější softwarovou platformu pro digitální správu životního cyklu. Softwarový nástroj NX představuje integrované řešení pro počítačem podporované navrhování, výrobu a technické analýzy (CAD/ CAM/CAE) a portfolio Tecnomatix je sada softwaru, která překlenuje mezeru mezi návrhem a výrobou produktů a umožňuje plánování a simulaci digitální továrny.

Vyznáte se ve 3D tisku?

Aditivní výroba zahrnuje řadu různých technologií, využívajících rozličné materiály a postupy. K hlavním patří:

FDM / FFF FDM

(Fused Deposition Modeling) nebo FFF (Fused Filament Fabrication – výroba z taveného vlákna): v dnešní době asi nejrozšířenější technologie 3D tisku, efektivní a rychlá, využívá modelování z polymeru nanášením roztaveného materiálu (plastové struny, tzv. filamentu), který je vytlačován tryskou a skládán vrstvu po vrstvě o tloušťce několika desetin mm zdola nahoru, vyžaduje dva materiály – modelovací a podpůrný.

SLA

(stereolitografie): systém, ve kterém se používá fotocitlivá kapalná pryskyřice, ukládaná ve vrstvách, jejichž tvar vždy odpovídá dané vrstvě řezu STL modelu, která je následně vytvrzována pomocí osvitu UV laserem (je možný jak horní, tak spodní přes průhledné dno). Takto se vytvářejí vrstvy (0,05–0,15 mm), dokud není dosaženo finálního kusu. Má stejná omezení jako FDM, ale je preciznější a dokáže vytvářet objekty s velmi jemným povrchem a mnoha detaily. Pro stavbu tvarově složitějších modelů vyžaduje budovat i dočasné podpory, které se po dokončení tisku manuálně odstraňují.

MSLA

(masková SLA): zdroj světla používá matici LED vyzařující ultrafialové (UV) světlo přes LCD displej, který zobrazuje jednu vrstvu jako masku (a dal metodě i její název). Umožňuje dosáhnout velmi vysokých dob tisku, protože každá vrstva je vystavena LCD najednou, místo pokrytí oblasti např. pomocí laserového paprsku.

DLP

(Digital Light Processing): digitální zpracování světlem je technologie podobná SLA, ale využívá při tisku chemický proces – kapalné fotopolymery jsou vytvrzovány světlem (obvykle spodní osvit pomocí DLP projektoru), kdy energie, vytvořená UV zářením, fixuje vrstvy tekutého fotopolymeru do požadovaného tvaru. Výsledkem jsou robustní objekty s velmi dobrým rozlišením, tzn. velice přesné a hladké.

SLS

(Selective Laser Sintering neboli selektivní laserové slinování): výrobní postup je podobný technologiím DLP a SLA, ale místo kapalin se používá prášek. Laser přitáhne prachové částice a vytvoří předměty. Pomocí forem nebo vytlačování můžete vytvářet obtížně vytvořitelné součásti.

SLM

(selektivní laserové tavení): pokročilá a drahá technologie podobná SLS, používaná především v průmyslu k vytváření dílů pomocí tavení kovových prášků.

LMD

(Laser Metal Deposition, laserové navařování kovů): laser vytváří na povrchu tavnou lázeň, kam se z trysky nanese kovový prášek a vytvoří se svarové struktury. LMD je stále více vnímáno jako alternativa k SLM. Umožňuje navíc během výrobního procesu jednoduše měnit různé materiály.

DMLS

(Direct Metal Laser Sintering čili přímé kovové laserové slinování): generuje objekty podobným způsobem jako SLS, ale prášek se netaví, nýbrž je laserem zahříván do bodu, kde dochází k fúzi na molekulární úrovni. Kvůli namáhání jsou ale takto vytvořené díly obvykle relativně křehké, což může vyžadovat následnou tepelnou úpravu ke zvýšení odolnosti.

SHS

(Selective Heat Sintering): místo laseru je u SHS použito topné těleso. Tisková hlava s topným tělesem vytvrzuje prášek v místech, kde má být vytvořen hotový model, a po vytvrzení vrstvy se stůl s modelem posune o velikost vrstvy dolů a proces se opakuje.

EBM

(Electron Beam Melting, tavení elektronovým paprskem): tato hi-tech metoda je velmi vyspělá a jde o drahou technologii zaměřenou na průmyslové odvětví. Využívá fúzi materiálu pomocí elektronového paprsku. Může roztavit kovové prášky, dosáhnout teploty až 1 000 °C a generovat velmi úplné a pokročilé objekty.

BJ

(Binder Jetting čili tryskání pojiva): technologie používaná průmyslově, při níž dochází k vytvrzování práškového materiálu vstřikovaného na tenké vrstvy materiálu z tiskové hlavy chemicky, a to pomocí pojiva. Výrobek je tak tvořen slepováním jednotlivých částic prášku. Lze použít také kov, písek nebo plast.

MJ

(tryskání materiálu): vstřikování materiálu je další z technologií 3D tisku dosahující vysoké kvality. Hlava vstřikuje stovky drobných kapiček fotopolymeru a poté je vytvrzuje UV světlem a pomocí více vrstev na sobě je vytvářen pevný kus.

DOD

(Drop On Demand): používá dvojici trysek, z nichž jedna ukládá stavební materiál a druhá rozpustný materiál pro podpěry. Vytváří také vrstvu po vrstvě jako jiné 3D tiskové postupy, ale při vytvoření každé vrstvy je pak použita fréza, která leští oblast sestavení, čímž je dosaženo dokonale rovného povrchu. V průmyslu je tato technologie používána např. pro objekty, kde je vyžadována větší přesnost, nebo pro výrobu forem.

MJP

(Multi Jet Printing): technologie patentovaná firmou 3D Systems umožňuje vytvořit jak různobarevný model, tak objekt o několika různých tuhostech, nabízí rychlý tisk, kvalitní a přesný povrch a dobré mechanické vlastnosti, ovšem pořizovací cena zařízení je vysoká. Na nanesenou vrstvu (cca 0,016 mm) práškového materiálu je přiváděno pojivo, s nímž je prášek okamžitě vytvrzován pomocí UV světla, a tento proces se opakuje až k finálnímu objektu. Vytištěný model je obalen v podpůrném materiálu, což je u této technologie vosk, odstraňovaný následně vystavením působení tepla.

LOM

(Laminated Object Manufacturing): v Izraeli vyvinutá technologie patří k méně běžným zástupcům 3D tisku, ale její výhodou je nejlevnější stavební materiál pro model (využívá papír nebo plast dodávaný ve fólii, namotaný na roli). Každá vrstva z fólie s materiálem převíjeným mezi dvěma cívkami je vyříznuta (nožem nebo laserovým paprskem) a přilepena na plochu předchozí vrstvy. Na druhou stranu musí ovšem zájemce počítat s vysokou pořizovací cenu (zhruba čtvrt milionu Kč) i množstvím nevyužitého materiálu (odpadu).